Al implementar un plan de mantenimiento preventivo para nuestros activos, su llevada a la acción de forma adecuada es vital para un correcto funcionamiento de ella y lograr resultados eficientes para nuestra empresa.

Es por eso que en este artículo queremos aconsejarte con los siguientes tips para que tu implementación sea lo más eficiente posible, adaptándose a las necesidades de tu empresa.

1° Centre las tareas de mantenimiento preventivo en modos de fallas específicas

En promedio, la mitad de lo que se invierte en programas de mantenimiento preventivo se termina desperdiciando, debido a que a menudo las tareas realizadas por los equipos de mantenimiento terminan no previniendo de la mejor manera. Por eso aconsejamos que al crear un plan, se centre cada tarea en prevenir un modo de falla específica, la cual sea relevante en la operación.

Su orientación a cubrir dichas fallas que podrían tener un gran impacto en su proceso, lo ayudarán a ahorrar en tiempo y dinero, y lograr una mayor efectividad del equipo.

2° Defina las habilidades necesarias para cada labor

Simultáneamente se determina qué programa de mantenimiento se debe realizar en cada activo, es aconsejable definir que tipo de habilidades son necesarias para cada tarea. Es decir, es aconsejable asegurarse de tener las personas adecuadas para cada tarea.

Puede que la mayoría de tareas requieran un personal profesional capacitado para el área, y para otras de carácter más simple, como inspecciones, puede ser un personal sin tanta experiencia en el tema. Por otro lado, puede que algunas tareas requieran de mucha más especialización y experiencia en el área, por lo que se pueda requerir contratar nuevos expertos para dicha tarea, o incluso, externalizar la tarea a una asesoría o agencia experimentada.

3° Cree rutas de inspección eficientes

Al crear rutas de inspección eficientes, evitas el “zigzagueo” de técnicos entre instalaciones, es decir, se evita el que técnicos y expertos vayan y vuelvan entre instalaciones, durante una inspección de rutina, lo cual provoca una menor eficiencia en el proceso.

Además, el tener varias rutas pequeñas puede ser más eficiente que tener solo una ruta larga de inspección, ya que se evita el agotamiento del personal encargado, lo cual podría significar no completar a tiempo la labor.

Esta filosofía también puede beneficiar un programa de mantenimiento preventivo al establecer desde un principio rutas planificadas previamente, por ejemplo, labores realizadas durante un turno determinado pueden seguir una ruta similar a las establecidas para las inspecciones, minimizando los tiempos de viaje y mejorando potencialmente el cumplimiento del horario.

👀OJO: Se estima que en promedio, un 20% de las horas de trabajo se pierde al viajar por las instalaciones, por lo que la optimización de las rutas puede mejorar la productividad de manera significativa.

4° Defina la frecuencia de sus inspecciones

Cada inspección debe fijarse con la frecuencia suficiente para poder detectar de forma temprana posibles problemas en el proceso, evitando así que puedan convertirse en problemas mucho mayores y costosos. Por ello, es aconsejable tomar el tiempo promedio que tarda en ocurrir una falla o en cuanto se desarrolla esta misma, y fijar una inspección a la mitad de tiempo que demora en ocurrir aquella falla.

Por ejemplo, en un rodamiento, normalmente se estima que duren dos semanas desde que se empiezan a detectar desgastes en él, por lo que se aconseja fijar una frecuencia de inspección de una vez por semana, puesto que si se inspecciona una vez cada dos semanas, resultaría un rodamiento completamente desgastado lo cual provocaría una parada completa del proceso.

5° Defina su frecuencia de inspección según materiales utilizados

Otra manera de definir su frecuencia de inspección es estudiando la vida útil de cada material, ya que, a menudo los fabricantes de equipos y piezas de repuesto facilitan los tiempos de desarrollo de fallas en sus activos, lo cual facilita aún más el proceso de definición de frecuencia.

No obstante, debe tener en cuenta que el modo de uso, funcionamiento y tensiones en sus procesos pueden alterar la vida útil de cada equipo o repuesto, por lo que la experiencia dentro de sus instalaciones sigue siendo valiosa.

6° Mantenga un cronograma al día y actualizado

Al planificar y programar las tareas de mantenimiento preventivo de su programa, se debe asegurar de cumplir de mejor manera posible con el cronograma establecido, ya que el no completar a tiempo dichas tareas, puede provocar un desgaste adicional en las piezas y equipos utilizados.

Además, el medir su cumplimiento puede ayudarlo a evaluar y visualizar, que tan bien se está cumpliendo con el programa de mantenimiento y que áreas puedan requerir mayor atención o estén quedando atrás en el proceso. Por ejemplo, si el mantenimiento de un equipo no suele completarse a tiempo, es posible que exista un problema para acceder a ese equipo o que esté demasiado alejado de sus rutas actuales.

💡HINT: Una regla general estándar es completar las tareas dentro del 10% de su frecuencia programada. Eso significa que, si una tarea ocurre cada 30 días, debe completarse dentro de un período de tres días a partir de su fecha de vencimiento.

7° Integre e involucre a sus operadores

Su equipo en terreno esta en constante contacto con los equipos y repuestos, por lo puede ayudar positivamente a su proceso de mantenimiento preventivo, con tareas sencillas como limpieza, reparaciones menores o incluso inspecciones ocasionales, provocando así un menor trabajo en sus técnicos de mantenimiento y logrando tiempo valioso que puede ser aprovechado en otros procesos. Además, su equipo debe estar al tanto de cuando estén programadas dichas tareas de mantenimiento, ya que así se logra una mayor cooperación y rapidez en el proceso.

¡OJO! No todos los activos requieren mantenimiento

Ahora que tienes conocimiento de estos consejos, debes tener en cuenta que no se necesita poner todos los activos que posee en su programa. De hecho, probablemente no debería planificar el mantenimiento preventivo del todo. Puede que al comenzar, querrás hacer planes para un artículo a la vez, agregando activos a medida que aumenta su capacidad.

No todos los activos requieren mantenimiento preventivo, es más, a veces el costo del mantenimiento preventivo excede el costo del mantenimiento reactivo (reparación del activo). Es por ello que se aconseja llevar a cabo un estudio de cada activo, ya que los activos que impactan directamente la utilidad de una instalación o la producción de un fabricante necesitan más un programa de mantenimiento preventivo que aquellos activos que no son tan relevantes para el proceso interno de la empresa.

Este tipo de programa de mantenimiento preventivo ayuda a los administradores de activos a evitar tiempos de inactividad no programados y ahorrar en costos futuros principalmente por fallas en los activos.

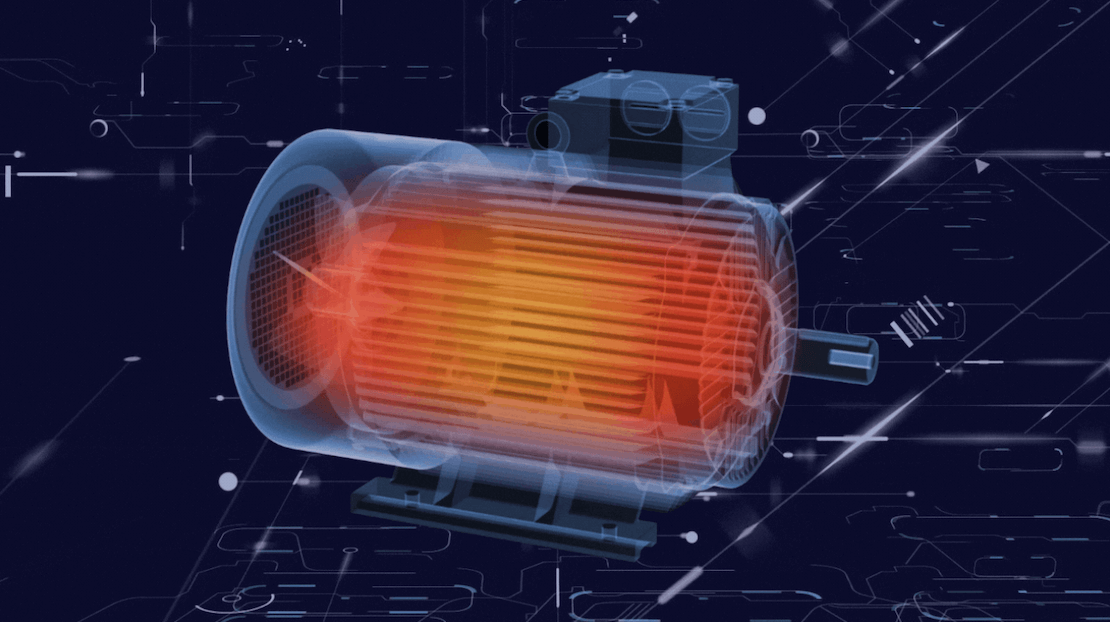

En RCV contamos con un centro de servicio completo para el mantenimiento, reparación y extensión de vida útil a su motor eléctrico.

Escrito por Elías Vidal